Conţinut

- Materiale fibroase și proprietățile lor

- Structura materialelor de umplutură

Esența acestei tehnologii este combinarea materialelor complet disparate într-un singur întreg pentru a obține noi calități care nu le sunt caracteristice individual. De exemplu, în condiții de laborator, unei bucăți de sare de masă, strict vorbind, clorură de sodiu, i s-a dat plasticitate prin adăugarea de aur. Apropo, materialele fibroase compozite nu sunt dobândirea timpului nostru. Primele mostre din astfel de materiale pot fi atribuite în siguranță cochiliilor făcute pentru mumii egiptene, pentru care s-au folosit bucăți de papirus înmuiate în rășină.

Materiale fibroase și proprietățile lor?

Fibrele sau cristalele filamentoase sunt folosite pentru a consolida compozitele fibroase. Chiar și o cantitate mică din ele într-un material de acest tip își îmbunătățește semnificativ proprietățile mecanice. Capacitatea de a schimba orientarea fibrelor, dimensiunea și concentrația acestora în timpul armăturii permite să varieze și mai mult proprietățile materialului compozit.

În cele mai multe cazuri, fibrele de carbon, bor, sticlă, bazalt sau polimer sunt folosite pentru armare. Fibrele monocristaline sub formă de cristale sub formă de fir prezintă, de asemenea, un interes deosebit datorită modulului lor extrem de ridicat de elasticitate și tracțiune. putere.

Materialele compozite fibroase, cum ar fi cimentul, plăcile din fibre de gips și altele, conțin de obicei fibre de sticlă, plastic, oțel sau carbon. În ceea ce privește fibrele naturale, să zicem celuloza, procentul de utilizare a acestora în acest segment de piață este mult mai mic, dar ele, la rândul lor, conferă compozitului caracteristici fundamental interesante. Dintre acestea, puteți evidenția:

- superiorgradul de elasticitate;

- cea mai bună capacitate de reglare a umidității;

- densitate și greutate mai mici.

Structura materialelor de umplutură?

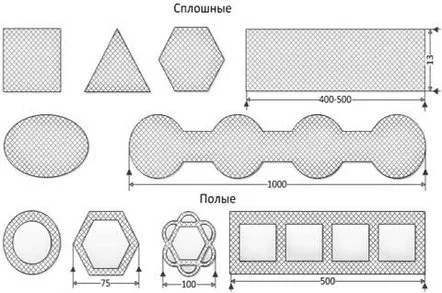

Principalele tipuri de fibre, în special, sticlă și carbon, au în principal o secțiune transversală rotundă? 8-20 microni, deși un triunghi, romb sau altă formă poate fi, de asemenea, în secțiune. Fibrele continue cu o secțiune transversală alta decât un cerc se numesc profilate. Ele pot fi, de asemenea, goale, ceea ce ajută la reducerea densității compozitului armat.

După structura lor, ele sunt clasificate în patru grupe: unidirecțional continuu, țesătură, nețesut, țesut în volum. Oferind materialelor de umplutură o structură diferită și fixând-o, pe lângă firele primare răsucite, benzile, puteți obține diferite tipuri de umpluturi de armare: plasă, film, pânză și altele.

Luați în considerare, ca exemplu, o astfel de umplutură fibroasă populară, care este folosită pentru întărire, ca fibră de sticlă.

- Fibră de sticlă obișnuită (diametrul particulelor - 10-15 microni, lungime - 0,3-0,65 mm). Crește semnificativ parametrii produsului cum ar fi rigiditatea, rezistența la sarcini mecanice, rezistența la fluaj, duritatea și rezistența la căldură, rezistența la oboseală. Creste densitatea, stabilitatea si stabilitatea dimensionala a produsului.

- Fibra de sticlă este lungă (lungime – 10-12 mm). Trebuie doar să adăugați „foarte” la toate caracteristicile enumerate mai sus. Produsele armate cu fibre lungi de sticla sunt realizate in conditii care sa nu incalce integritatea fibrei.

- Fibră de sticlă (0,08 mm), tocată fin. Rigiditatea și rezistența mecanică a compozitului crește moderat. Produsul este mult mai puțin stabil.

- Sfere goale din sticlă. Creșteți rigiditatea, dar reduceți rezistența. Reduce greutatea, curbura și anizotropia de contracție, adică diferența de contracție în diferite direcții ale produsului.

Unele fibroase comunemateriale: proprietăți și aplicații?

Compozite din lemn. Plăci din PAL, blocuri de lemn, plăci din fibre, pulberi și materiale de presare pentru lemn, placaj, structuri lipite, compozite termoplastice lemn-polimer și altele.

Plăcile din fibră au devenit foarte populare. În procesul de producere a acestora, masa tăiată a lemnului trece prin discuri de șlefuit special concepute, rezultând cele mai subțiri fibre (grosime - 0,1 mm). După amestecarea cu lipici, acestea sunt presate și întărite la temperatură ridicată. În viitor, suprafața plăcilor este de obicei lustruită. Designul compozit are anumite avantaje:

- structura plăcii este uniform densă pe toată grosimea;

- fixați elemente de fixare: șuruburi, cuie;

- nu poate fi măcinat mai rău decât lemnul masiv.

Betonuri. Nomenclatura betonului modern este foarte diversă și diferă în proprietățile și proprietățile sale. Acestea se bazează pe ciment tradițional, precum și din polimeri, epoxidici, poliester, acril și altele. În ceea ce privește rezistența, betonul de înaltă performanță se apropie de metale. Recent, cele decorative s-au răspândit.

Materiale plastice din carbon. Fibrele de carbon, materiale de umplutură ale acestor compozite polimerice, sunt obținute din fibre naturale și sintetice din celuloză, acrilonitril, copolimeri, nisipuri de cărbune, petrol, etc. Polimerii termoactivi sau termoplastici servesc ca matrici în materialele plastice de carbon. Este un material ușor, dar foarte puternic, cu densitate scăzută și modul mare de elasticitate. Materialele plastice din carbon și-au găsit aplicații în mașini, avioane, inginerie de rachete, producție de echipamente medicale și în alte domenii.

Fibra de sticla. Întărirea compozitului fibros se realizează folosind fibre de sticlă, care sunt formate în stare topită de sticlă anorganică cu o hotă. Compozitele se caracterizează prin înaltărezistență, conductivitate termică scăzută, caracteristici ridicate de izolare electrică, nu împiedică trecerea undelor radio. Fibra de sticlă este folosită în construcții navale, electronice radio, construcții etc.

Boroplastie. Matricele termorezistente sunt umplute cu fibre de bor sub formă de monofilamente sau mănunchiuri și benzi cu prezența sticlei sau a altor fire. Compozitele s-au dovedit în condiții de încărcare pe termen lung într-un mediu agresiv. Producția de filamente de bor este destul de costisitoare, astfel că domeniul de aplicare al materialelor plastice cu bor este limitat la industria aviației și spațială.

Pulberi de presat (mase de presare). Până în prezent, sunt cunoscute peste 10.000 de tipuri de polimeri compoziți. Primul polimer umplut, bachelita, a fost obținut prin adăugarea de pulbere presată, în special, făină de lemn, la un polimer parțial întărit sub presiune. În acest fel, o substanță fragilă de rezistență scăzută se întărește ireversibil în formă și capătă o rezistență sporită. Cel mai adesea, ca umplutură se utilizează făina de lemn, caolinul, talcul, creta, mica, negru de fum, bazalt și fibră de sticlă etc.

Pentru prima dată, un produs realizat folosind această tehnologie, un buton de viteză, a fost folosit într-o mașină Rolls-Royce.

Astăzi, polimerii umpluți sunt utilizați în diverse domenii.